La technique à utiliser va dépendre essentiellement de l’appareil de filtration de la maische utilisé.

1- DESCRIPTION SOMMAIRE DES TROIS TYPES DE FILTRES A MAISCHE UTILISABLES EN BRASSERIE : Cuve filtre , filtre presse ou filtre presse a compression

CUVE FILTRE – -Cuve où l’on sépare le premier bouillon de la maische par filtration sur un faux fond perforé, et où l’on pratique les lavages des drêches.

La cuve filtre est un large vaisseau cylindrique dont le faux fond est constitué par des plaques en bronze ou en acier inoxydable spécifiquement usinées reposant sur des taquets ménageant avec le fond un intervalle de l’ordre de 8 à 10 mm. De ce faux fond , une série de collecteurs judicieusement distribués aboutissent à une batterie de soutirage débouchant sur un reverdoir à l’air libre ou sur un collecteur fermé lui même rejoignant un petit bac tampon dans lequel on pourra installer une régulation de niveau et de débit de l’écoulement du moût filtré et des lavages Cet outil est celui préférentiellement utilisé par les brasseur artisan et de façon plus simplifiée par les brasseurs amateurs .

FILTRE À MAISCHE – ou filtre presse. Son invention est postérieure à celle de la cuve filtre. Il se compose d’un assemblage de cadrescreux et de plateaux, reliés par des canaux collecteurs de fluides. Des toiles support de filtration se placent à cheval sur les plateaux et la drêche se dépose dans les cadres creux.

FILTRE PRESSE A MEMBRANES DE COMPRESSION DU GATEAU DE DRECHES. Ce filtre presse permet de séparer le 1° bouillon des drêches et d’effectuer ensuite les lavages de la drêche à l’eau chaude pour en récupérer tout l’extrait. Le circuit de lavage des drêches est différent de celui du la filtration du premier bouillon.Deux constructeurs (ZIEMANN et MEURA) ont repris et amélioré le procédé en reprenant la structure classique des filtres à maische et en y incluant une membrane de compression des gâteaux de drêche entre cadres et plateaux dont on a modifié la fonction

De l’air comprimé va pouvoir être amené entre le plateau à membrane et la membrane pour réaliser la compression. Ce filtre permet de traiter toutes sortes de malt et des quantités importantes de grains crus. Pour le malt et les grains crus la mouture doit être très fine ce que l’on obtient avec un moulin à marteaux. C’est la finesse de la mouture qui permet des gains de rendements performants et une clarté du moût remarquable

2- MOUTURE ET CONCASSAGE DU MALT

21-CONCASSAGE – Opération qui consiste à mettre le grain de malt dans un état divisé pour faciliter son attaque enzymatique après hydratation des particules qu’il contient (amidon, protéine, cellulose). L’ensemble des grains concassés représentant la mouture. Selon le type de concasseur utilisé et de méthode de filtration de la maische mise en œuvre, la mouture sera plus ou moins fine. Dans les méthodes traditionnelles on s’efforcera durant le concassage de respecter les enveloppes et de les conserver dans un état le moins divisé possible pour d’une part limiter la dissolution de tanins contenus des ces écorces et respecter leur fonction de support de filtration.

. La finesse de la mouture obtenue sera différente suivant le type de filtre utilisé

22-MOUTURE – On distinguera 4 types de moutures caractérisées chacune par la présence ou l’absence de procédé d’hydratation et une vitesse d’écoulement du moût pendant la filtration de la maische.

– Mouture sèche 7,8 I/minute I m2

– Mouture sèche conditionnée 8,8 I/minute I m2 (Steinecker annonce 9,6 à 10,8)

– Mouture conditionnée humide 11,4 l/minute/ m2

Mouture humide 12,0 I/minute I m2 (Steinecker annonce 13,2 à13,8)

23 –Les Principaux moulins et concasseurs utilisables en brasserie

231- Moulin a mouture sèche

La mouture sèche est obtenue après passage du malt sur des moulins à 2, 4, 5, ou6 cylindres. On distingue différentes fractions: farine, gruaux, gros gruaux, écorces. Elle doit être suffisamment fine pour obtenir un bon rendement au brassage et suffisamment grossière pour obtenir une filtrationet des lavages rapideset une faible turbidité. Pour exploiter une cuve filtre la mouture sera plus grossière que si l’on exploite un filtre presse, aussi les rendements seront moins bons en cuve filtre qu’en filtre presse, mais la bière serait d’après plusieurs auteurs de meilleure qualité.

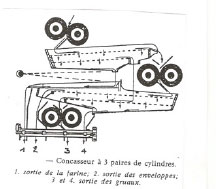

-Dans le moulin à 4 cylindres les deux cylindres du dessus effectuent le pré concassage, les deux autres une réduction supplémentaire. Grâce aux tamis existant sur l’appareil ; farine, écorces et gruaux peuvent être séparés et travaillés séparément.

-Dans le moulin à 6 cylindres (figure crédit De Clerck): il y a 3 phases de concassage et deux ensembles séparés de tamis permettant de sortir séparément les différentes fractions de la mouture. On parlera de séparation des moutures et il sera intéressant de rajouter seulement lors de la saccharification à 750C les écorces pour limiter la dissolution des tanins et polyphénols.

Le moulin à deux cylindres est celui généralement adopté par les micros brasseurs, il ne permet pas la séparation des moutures à moins de réaliser un tamisage manuel, ce qui est toujours possible à cette échelle

232 La mouture sèche conditionnée

-La mouture sèche conditionnée consiste à faire reprendre au malt avant son passage au moulin sec 1,5 à 2% d’humidité supplémentaire pour assouplir les écorces, sans ramollir le corps farineux et les conserver relativement entière pendant le concassage. L’agent d’humidification sera l’eau pulvérisée au passage du grain ou de l’ la vapeur d’eau basse pression

233 Mouture sèche composition

Elle diffère suivant que l’on utilise un filtre presse ou une cuve filtre. Les valeurs moyennes en % à respecter sont les suivantes.

Cuve filtre Filtre presse

Ecorces 18 11

Semoules grossières 7 4

Semoules fines I 35 16

Semoule fine Il 21 43

Farine 12 16

Total 100 100

Volume spécifique des écorces 750 I

mI/l00g d’écorces

Ecart entre 2 cylindres (mm) moulin à 3 passages

écart I 1,3 0,9

écart 2 0,6 0,5

écart 3 0,4 0,25

Si on analyse la composition chimique des différentes fractions on s’aperçoit que les fractions fines sont plus riches en amidon que les fractions plus grossières dans lesquelles on retrouve une plus grande quantité de protéines et notamment les fractions de granulométrie moyenne. Ce constat montre l’intérêt qu’il y aurait à séparer les différentes fractions et les traiter différemment au brassage pour un devenir maîtrisé des protéines. Toutefois notons que déjà est pratiquée couramment la séparation des écorces lors de la mouture sèche du malt et leur introduction dans la maische en fin de brassage, afin de limiter l’apport en produits tannants que les écorces contiennent. Pendant le brassage ces produits tannant sont facilement solubilisés dans l’eau tiède. Le but de la séparation des écorces est de les utiliser uniquement comme support de filtration de la maische

Avec une utilisation de grains crus, la composition de la mouture de la cuve filtre et du filtre presse doit être plus grossière. Avec les filtres à maische à membrane de compression la mouture sera beaucoup plus fine avec par exemple :

Ecorces 0,3% , semoules grossières 0,7% , semoules fines 1 – 10% , semoules fines II – 30% , Farines 49% ,Cette mouture est obtenue avec un moulin à marteaux.

Remarque : Si ce type de filtre venait à se généraliser,. Il serait peut être intéressant de pratiquer en lieu et place d’une mouture par moulin a marteaux, celle obtenue par turbo séparation encore plus fine que cette dernière et pour laquelle les différentes fractions obtenues par tamisage montrent une richesse en protéine allant croissant de la fraction la plus fine à la fraction la plus grossière Dans une expérimentation on a obtenu le résultat suivant.

Fraction en microns : fraction inférieure à 63 microns – fraction comprise entre 63 et 90 microns – fraction comprise entre 90 et 100 microns– fraction supérieure à 100 microns. Les teneurs en protéines respectivement sont : 9,6 – 11,1 – 13,0 – et 13,8.

Le principe de la turbo séparation s’appuie sur les variations de trajectoires de particules dans un flux d’air en fonction de leur densité ou de leur taille. Le procédé est utilisé en meunerie

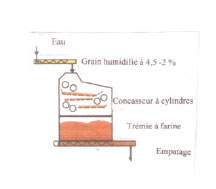

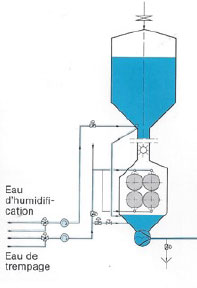

234- Moulin a mouture humide

– La mouture humide est le procédé qui avec la mouture conditionnée humide fait partie des systèmes qui permettent de produire directement de la maische. Dans le cas de la mouture humide le malt est prélevé avant concassage dans un silo, puis trempé à la température d’empâtage avec de l’eau pendant un certain temps (20 minutes à 1/2heure) pour avoir en fin de trempage une humidité de l’ordre de 30%. Le grain humide passe ensuite entre deux cylindres qui expulsent le grain de farine ramolli des écorces que l’on retrouve pratiquement entières dans la maische. Une partie de l’eau d’hydratation passe au moulin l’autre est soit éliminée pour des problèmes de qualité ou est injectée au niveau du transfert de la mouture dans la chaudière d’empâtage. Fondamentalement la mouture humide implique que le malt soit totalement immergé avant le concassage, les écorces et le germe du malt sont particulièrement respectés.

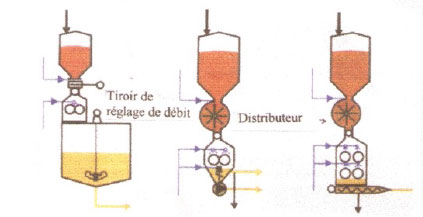

– La figure de gauche représente un concasseur a mouture humide firectement en charge sur la chaudière d’empâtage.

– a seconde figure, au milieu , un concasseur a mouture humide , à une paire de cylindres à arrosage de cylindres et transfert de la maische par une pompe centrifuge.

– La troisième à droite, un concasseur a mouture humide à double arrosage de cylindres et transfert de la maische par vis à pas progressif

235 -La mouture conditionnée Humide

-Dans la mouture conditionnée humide. Le malt avant concassage est bien réceptionné dans une trémie au dessus du moulin, mais il n’y aura pas immersion du grain, tout le versement sera humidifié tout au long du concassage l’humidité atteindra 20%, les grains resteront également farineux sec et les écorces un peu moins respectées que dans la mouture humide. C’est ce procédé qui semble se généraliser de nos jours.

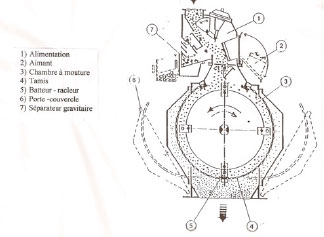

On signalera les moutures ultrafines sans respect des fractions conventionnelles nécessaires pour exploiter les filtres à maische à compression de gâteau. A cet effet on utilisera un moulin a marteau Figure ci contre.

Ce type de moulin était utilisé déjà en brasserie pour réaliser la mouture de houblon en cône avant que les extraits et pellets fassent leur apparition. Dans cet appareil , c’est la rotation de masselotes frolant un tamis circulaire qui en traine et effectue le broyage du malt

Pour les filtres a maische à compression la mouture doit être très fine ce que l’on obtient avec un moulin à marteaux. C’est la finesse de la mouture qui permet des gains de rendements performants et une clarté du moût remarquable

Les constructeurs admettent généralement, un versement variable de 24 à 33 kg par m² de surface filtrante sans perte de rendement, ce qui est impensable avec un filtre classique.

Dès le filtre rempli, la filtration se poursuit à une pression constante comprise entre 0,4 et 0,7 bar suivant la densité du moût par régulation du débit de la pompe de filtration. Une fois le filtre plein. De l’air à 0,4 – 0,6 bar est insufflé dans les membranes qui réalisent une pré-compression du gâteau de drêche (épaisseur obtenue du gâteau + ou – 3 cm). Puis l’air étant évacués l’eau de lavage vient prendre la place de l’espace laissé libre.

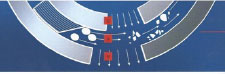

236 -Mouture procédé Ziemann Dispax- Mouture humide par cisaillement d’un mélange de malt en grain et d’eau d’empâtage. Ce procédé met en œuvre un appareil qui peut s’apparenter aux homogénéisateurs qui permet l’empâtage dans la foulée du concassage et est d’un encombrement réduit par rapport à un concasseur

Sur la représentation ci dessous

Position 1 se situe l’arrivée du mélange de malt en grain et d’eau

Position 2 accélération du mélange dans un rotor périphérique : > 21 m/s.

Position 3,4,5 le mélange passe dans des turbines de cisaillement à denture progressive.

Position 6 alimentation succéssives des turbines dentées

Position 7 sortie de la mouture de l’appareil

Principe du cisaillement d’une turbine dentée à l’autre

Pour conclure , il apparaît que l’avantage de la mouture sèche avec ou sans conditionnement, se trouve dans le broyage mécanique approprié à toutes les parties du malt, qu’elles soient particulièrement vitreuses ou désagrégée

L’endosperme reste sec, mais les écorces risquent de ne pas être conservées intactes.

Les inconvénients du concassage humide traditionnel sont dus au risque de sur trempage de l’endosperme lors d’une trempe intensive de 30 minutes .Les écorces cependant restent en grande partie intactes, mais l’intérieur élastique du grain n’est pas concassé de façon idéale. Les signes caractéristiques en sont des valeurs du test à l’iode élevées du moût et de la bière, ainsi que des valeurs d’extrait plus important éliminé avec et dans la drèche.

Ces inconvénients technologiques évidents peuvent être corrigés, par une installation de trempage continue de la mouture humide, mais sans pour autant obtenir 100% les performances du concassage sec conditionné.

Pierre Millet, Ingénieur EBN